Warum Keramik?

INNOVATIVE PRODUKTE UND KONZEPTE SICHERN UNSERE ZUKUNFT

- KERAMIKSPRITZGUSS – FÜR ZÜNDENDE IDEEN

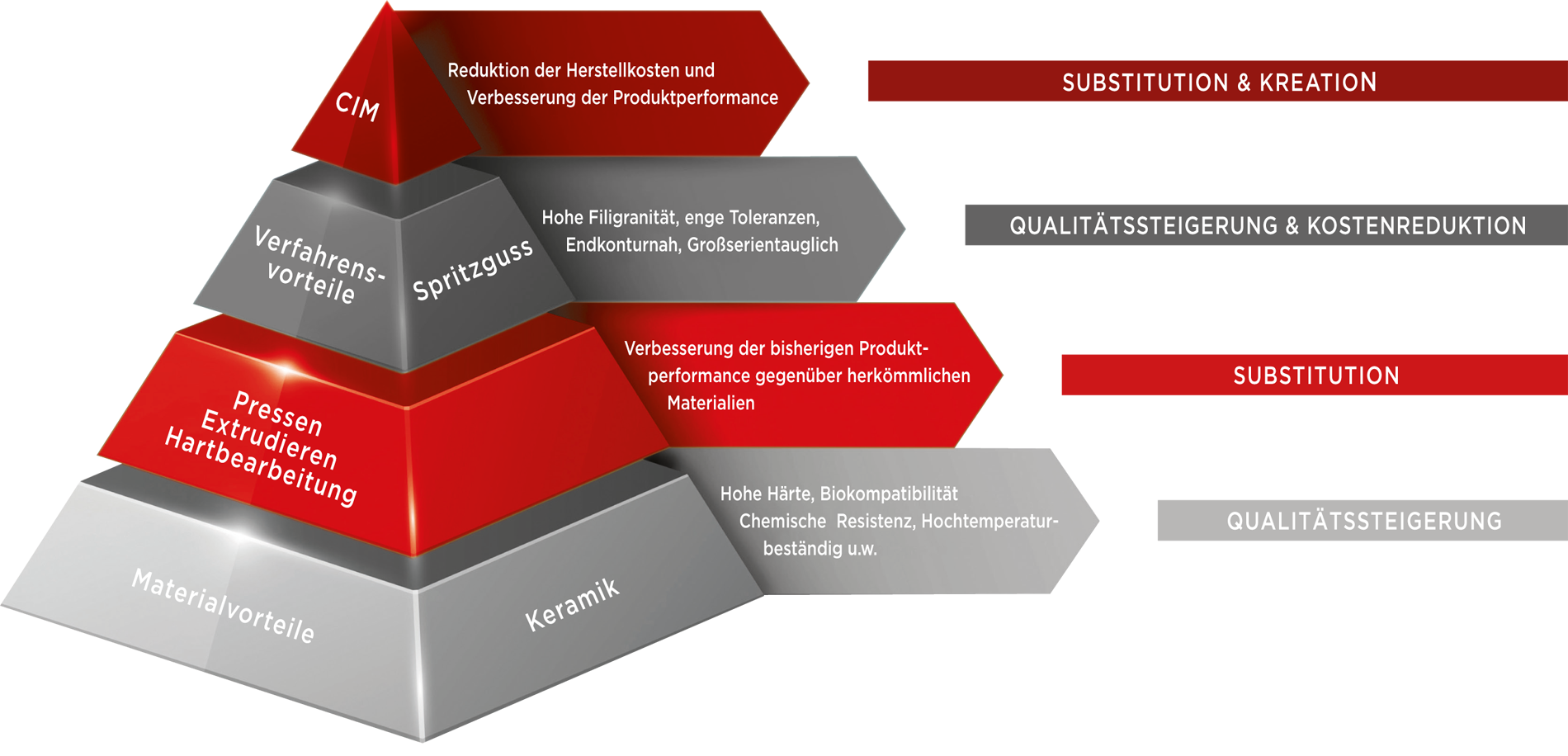

Werkstoffe wirken als treibende Kraft für innovative industrielle Produktent-wicklungen. Sie prägen die technologische Leistungsfähigkeit und steigern die Wettbewerbsfähigkeit der Unternehmen mit qualitativ höherwertigen und wirtschaftlicheren Produkten.Das Verständnis für die industrielle Verwendung der technischen Keramik entstand in den letzten 100 Jahren. Seither wird neu gewonnenes Wissen in der Materialforschung genutzt, um Hochleistungskeramiken in innovativen Produktionstechniken wie z.B. dem Keramikspritzguss einzusetzen. Die Symbiose zwischen der Formgebungsfreiheit des Spritzgussverfah-rens und den einzigartigen Materialeigenschaften der Keramik ist gewinn- bringend, in vielen Fällen die Basis einer technischen Revolution und Grund-stein zahlreicher Innovationen mit Weltruf.

DESHALB KERAMIKSPRITZGUSS !

Der Werkstoff „Keramik“ ist seit Jahrzehnten im erfolgreichen Einsatz in der industriellen Fertigung. Der Keramikspritzguss vereint die herausragenden Materialeigenschaften der technischen Keramik mit der hohen Formgebungsfreiheit des Spritz-gussverfahrens. Gegenüber spanenden Fertigungsverfahren bietet das Spritzgießen von keramischen Werkstoffen (Ceramic Injection Moulding CIM) eine wesentlich höhere Freiheit in der Teilegeometrie. Alleine die Materialeigenschaften der Keramiken schaffen in vielen Fällen eine aus wirtschaftlicher und technischer Sicht bessere Lösung gegenüber herkömm-lichen Materialien oder Fertigungsmethoden. Die Formgebungsfreiheit des Spritzgussverfahrens kann diese Vorteile noch steigern oder ermöglicht erst die Realisation völlig neuer Produktideen.

Der Prozess

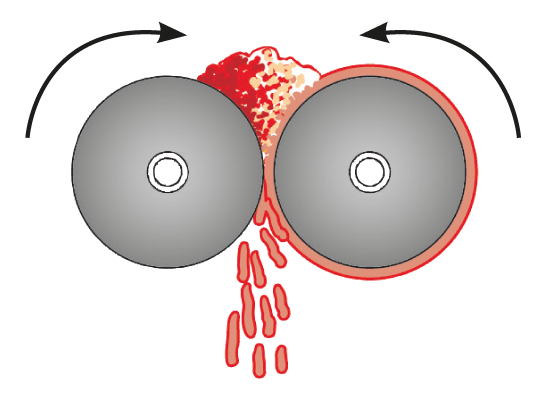

MATERIALAUFBEREITUNG

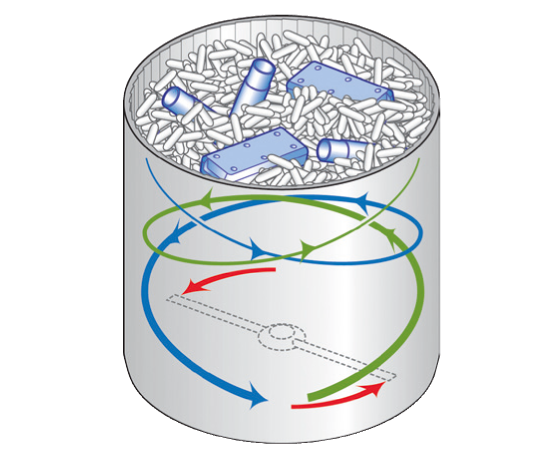

Das keramische Pulver wird mit thermoplastischen Kunststoffen zu einem homogenen Granulat, dem keramischen Feedstock, verarbeitet. Dieser ist Voraussetzung für einen sicheren Produktionsprozess. Die keramischen Pulver werden entsprechend der Anforderungen an das fertige Bauteil ausgewählt.

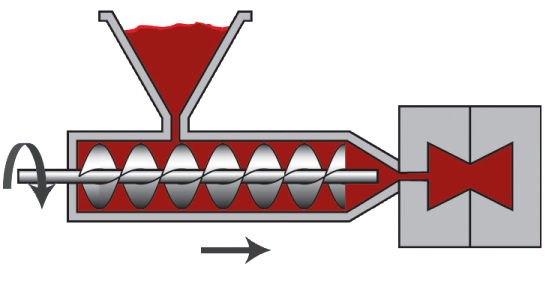

FORMGEBUNG

Der Formgebungsprozess ist vergleichbar mit dem bekannten Kunststoff-Spritzguss-Verfahren. Dabei wird der Feedstock mit Hochdruck in ein werkstoffgerecht konstruiertes Werkzeug eingespritzt. Damit sind eine gleichmäßige Packungsdichte im ‚Grünteil‘ und eine formstabile Entnahme gewährleistet. Die Bauteilproduktion kann zu einem hohen Maß automatisiert und rationalisiert werden.

ENTBINDERN

Nach der Formgebung wird der thermoplastische Kunststoff

aus dem Grünteil entfernt, das Grünteil wird ‚entbindert‘.

Dieser Prozess erfolgt entsprechend der Chemie

des thermoplastischen Binders, z.B.

● mittels Lösemitteln (Wasser, organisch, …)

● thermisch (Entbinderofen)

● katalytisch (Entbinderofen)

● ...

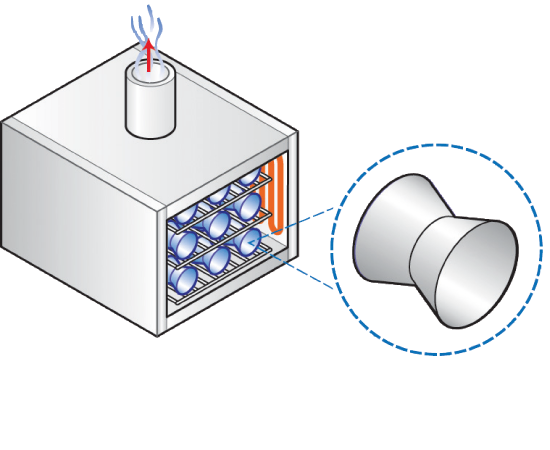

SINTERN

Die so entstandenen ‚Braunteile‘ werden bei der werkstoffspezifischen Temperatur gesintert. Die dabei eintretende Schwindung wird als Aufmaß bei der Werkzeugkonstruktion berücksichtigt. Durch die Hochtemperaturbehandlung (1400°C - 1800°C) werden die keramischen Eigenschaften definiert. Eine angepasste Temperaturführung und geeignete Sinterunterlagen bestimmen eine hohe Maßhaltigkeit und Bauteilqualität.

---- optional ----

MECHANISCHE BEARBEITUNG

Grundsätzlich werden die Fertigteile, so wie sie aus dem Sinterofen kommen, verwendet. Werden besondere Ansprüche an das Bauteil gestellt, kann das Bauteil hinsichtlich Funktion, Ästhetik oder Maßhaltigkeit mechanisch bearbeitet werden.

Die Materialien